Analiza statyczna dla modelu mieszanego (3d + powłoka) w PrePoMax/CalculiX

Ta instrukcja zakłada, że zapoznałeś się wcześniej z bardziej szczegółową instrukcja  dla modelu 3D, więc pozbawiona jest zbędnych szczegółów.

dla modelu 3D, więc pozbawiona jest zbędnych szczegółów.

Instrukcja ta powstała na podstawie tego filmu  na YT.

na YT.

1

Wstęp

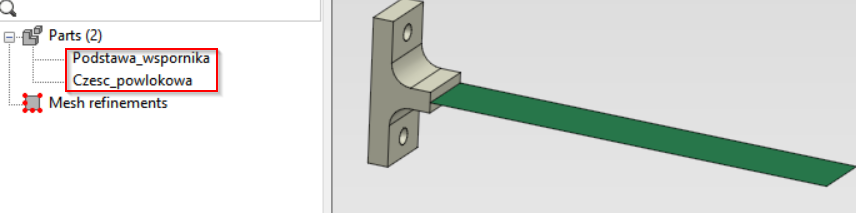

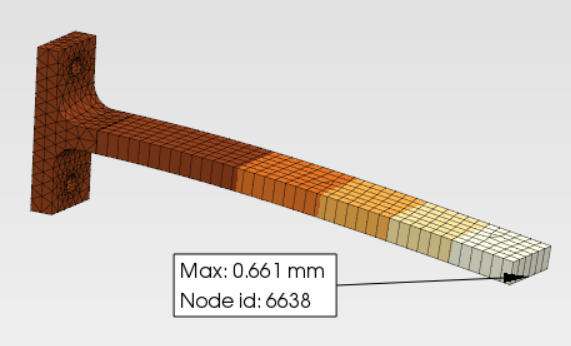

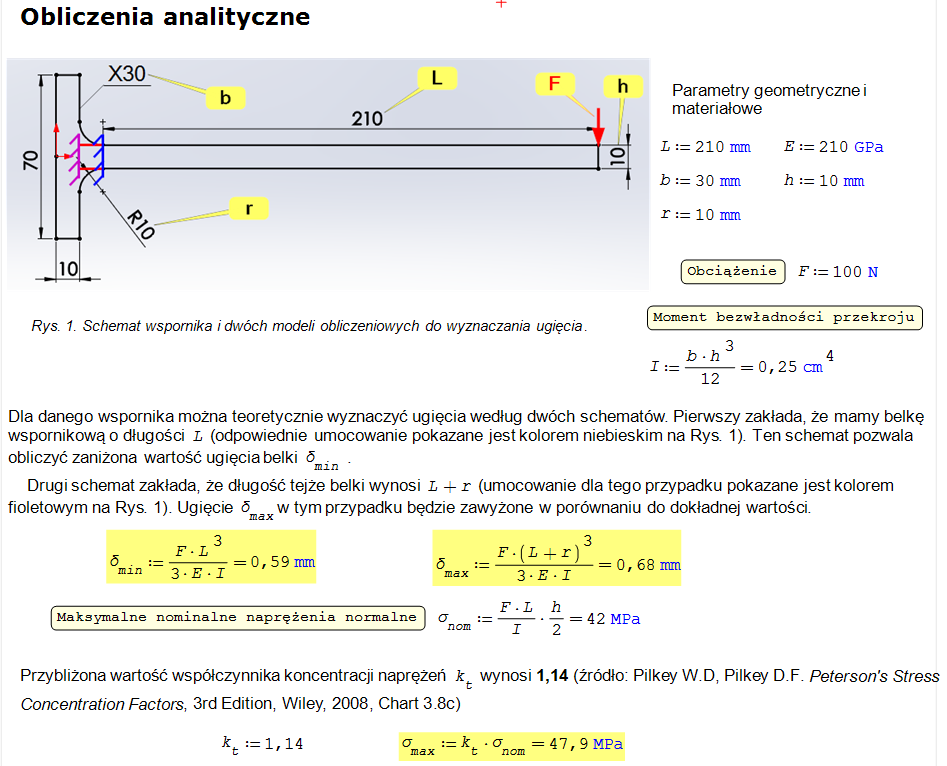

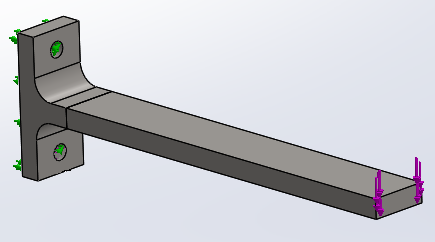

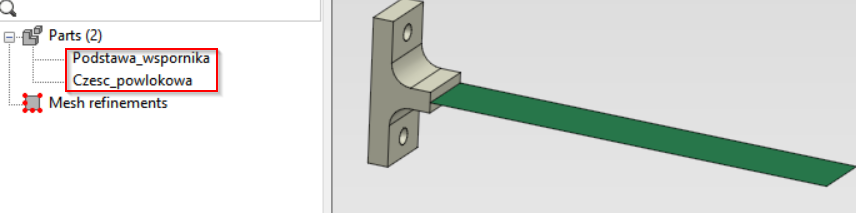

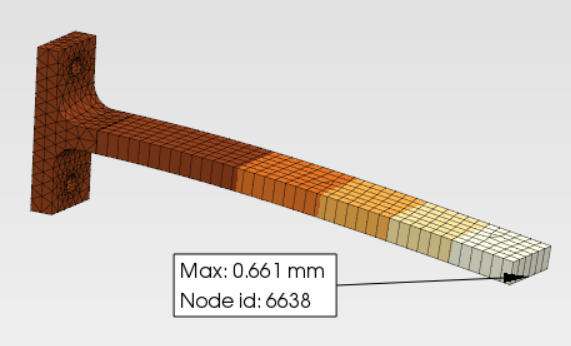

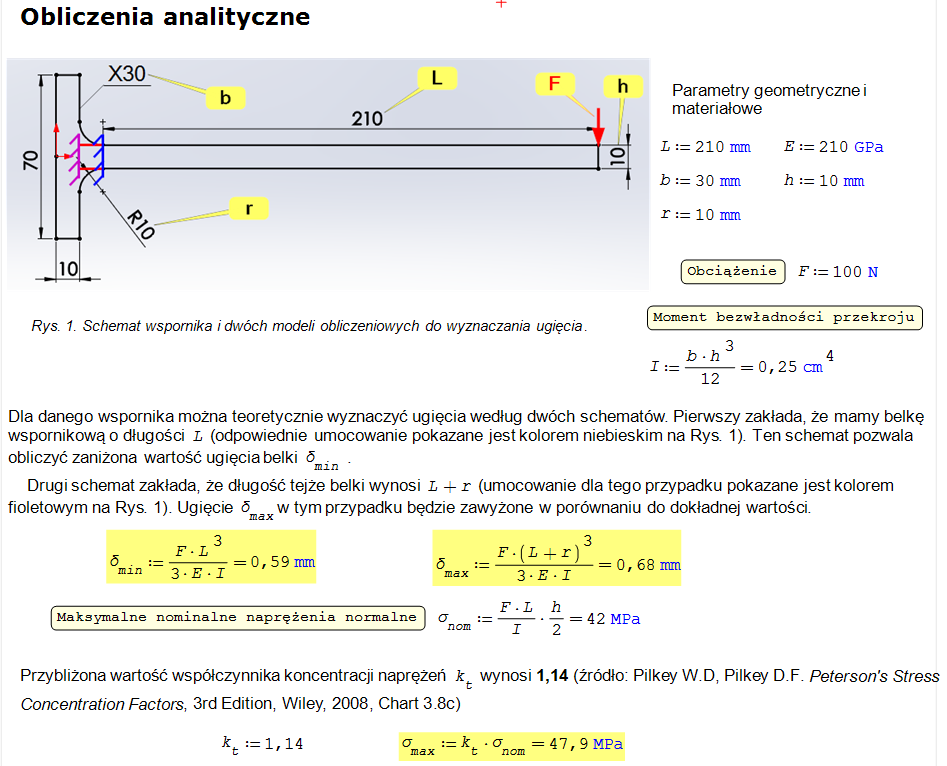

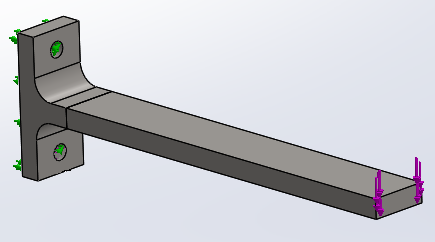

Naszym celem będzie wyznaczenie maksymalnego poziomu naprężeń i maksymalnego ugięcia we wsporniku pokazanym wyżej. Ten model był już używany w instrukcji  z kursu MES-1 dotyczącej modeli mieszanych.

z kursu MES-1 dotyczącej modeli mieszanych.

Wymiary modelu i teoretyczna analiza przeprowadzone są w Dodatku 1 do tej instrukcji, umieszczonym na jej końcu.

2

Opracowanie modelu obliczeniowego w PrePoMax

2.1

Odczytanie modelu geometrycznego i generacja siatki

|

Uwaga praktyczna.

Teoretycznie PrePoMax (dalej PPMx) automatycznie rozróżnia typ fragmentu modelu mieszanego (np. 3D lub powłokowy) w odczytanym pliku STEP. Niestety na praktyce to nie zawsze się udaje, dlatego lepiej zapisać 3D i powłokowa części naszego modelu do osobnych plików, jak to zostało zrobione w naszej instrukcji.

Można zamiast formatu STEP użyć formatu STL. Wtedy można zapisywać cały model razem, bo PPMx poradzi sobie z rozróżnieniem poszczególnych części. Niestety format STL jest formatem przybliżonym i dla niego PPMx jest w stanie później wygenerować siatki tylko niskiej jakości z elementów czworobocznych (dla modeli 3D) lub trójkątnych (dla modeli powłokowych), czyli działa, jak prymitywny SOLIDWORKS Simulation:-). Lepiej tego unikać. |

- Odczytaj i rozpakuj istniejące modele CAD

w formacie STEP.

w formacie STEP.

- Odczytaj je po kolei do PPMx za pierwszym razem zaznaczając, że jest to model 3D i wybierając odpowiedni układ jednostek.

- Warto zmienić domyślne nazwy części na bardziej czytelne.

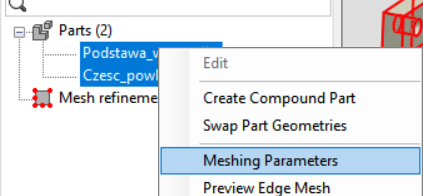

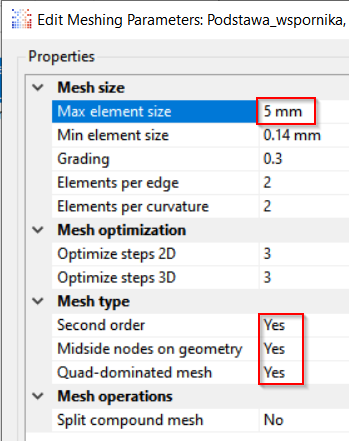

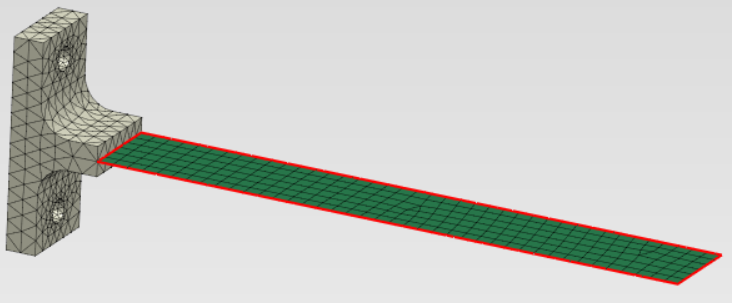

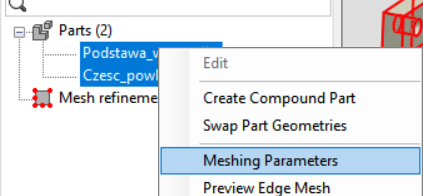

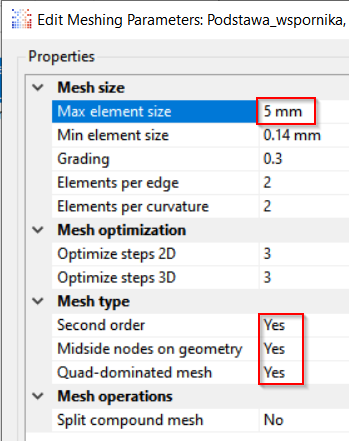

- Zaznacz obydwie części, PPM, wybierz Meshing Parameters

- Podaj wspólny krok siatki (to nie jest konieczne, robimy to tylko dla wygody) 5 mm, sprawdź, czy wszystkie parametry w sekcji Mesh Type ustawione są na Yes, OK.

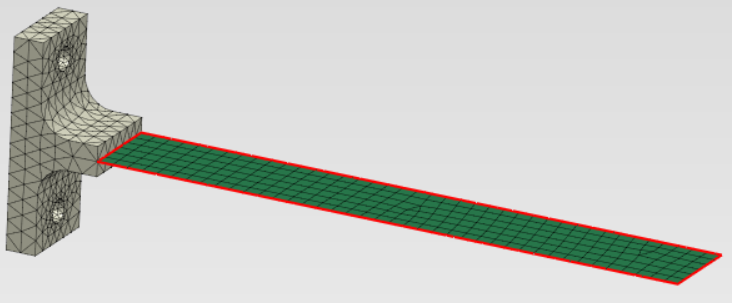

- Wygeneruj siatkę w obydwu częściach modelu. PPMx utworzy osobno siatki 3D i powłokową.

2.2

Wstępne parametry modelu, umocowanie i obciążenie

W tej części instrukcji zdefiniujemy znane już z poprzednich instrukcji parametry analizy statycznej. Opis działań będzie z tego powodu uproszczony.

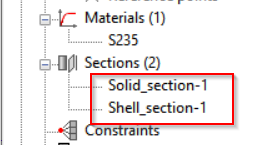

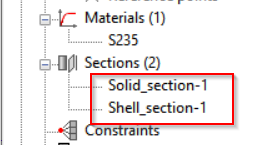

- Za pomocą Material Library zdefiniuj materiał dla danego modelu, np. S235.

- PPM na Sections, zdefiniuj po kolei dwa "rozdziały": przestrzenny i powłokowy osobno dla każdej z części modelu. Dla powłokowej części trzeba zmienić grubość powłoki na 10 mm.

- PPM na Steps, zdefiniuj statyczny krok analizy.

- W wynikach węzłowych warto zostawić tylko przemieszczenia (U), w wynikach elementowych – naprężenia (S) i wskaźnik błędu (ERR).

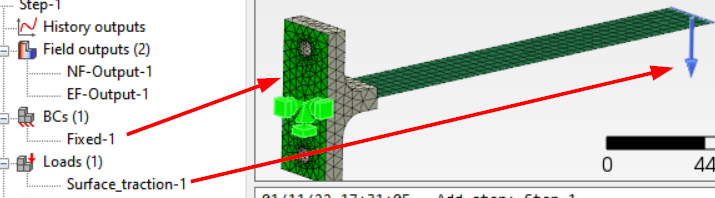

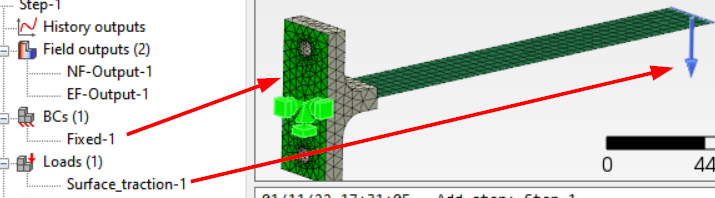

- Umocuj sztywnie tylną powierzchnie podstawy wspornika i przyłóż obciążenie 100 N na końcu powłokowej części modelu.

- Zapisz model obliczeniowy pod stosowną nazwą.

3

Pierwsza metoda połączenia przestrzennej i powłokowej części modelu

Najprostsza i najszybsza metoda połączenia dwóch różnych siatek – użycie sztywnego połączenia (analoga warunku kontaktowego "Wiązanie" w SWS), któremu w CalculiXie odpowiada polecenie *TIE. Metoda ta formalnie jest nielegalna, ponieważ zgodnie z dokumentacją CalculiXa ma być używana tylko dla łączenia modeli 3D. Doświadczenie użytkowników programu sugeruje jednak, że można tę metodę używać do łączenia powłok i belek z pewnymi ograniczeniami, o których niżej.

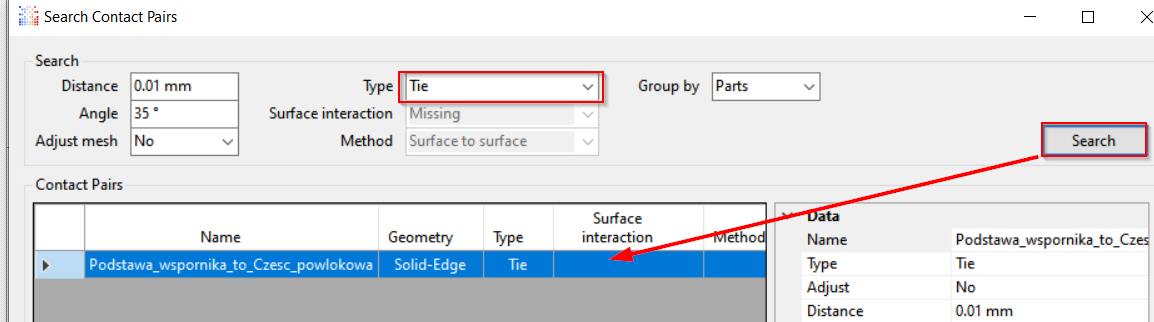

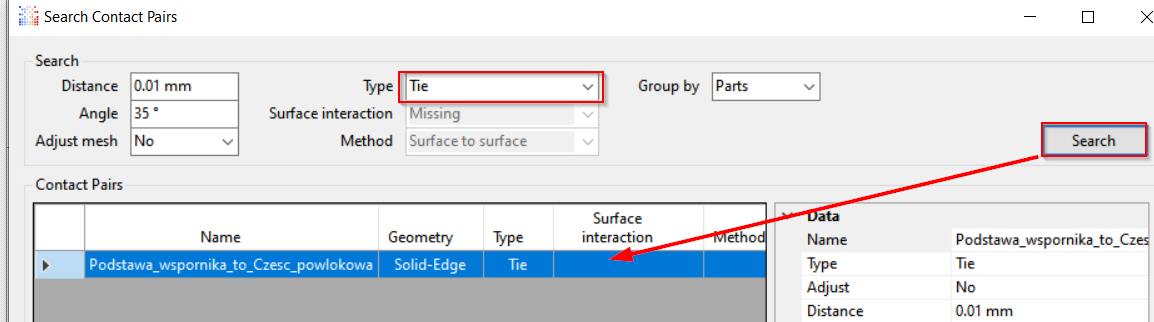

- Menu: Interaction / Search Contact Pairs.

- To okno jest interfejsem do specjalistycznego narzędzia PPMx, które automatycznie znajduje w modelu wszystkie kontaktujące powierzchnie. Po naciśnięciu na Search program znajdzie jedyną w danym modelu parę kontaktową: powierzchnie podstawy wspornika oraz krawędź części powłokowej. Po sprawdzeniu, czy na liście Type wybrany jest typ kontaktu Tied naciskamy na OK.

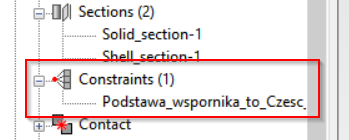

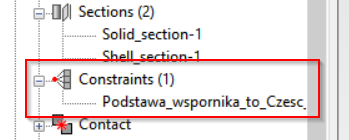

- Informacja o połączeniu dwóch części pojawi się na drzewku w gałęzi Constraints.

- PPM na Analysis-1, zmień nazwę zadania na bardziej czytelną (np. model_mieszany), uruchom obliczenia.

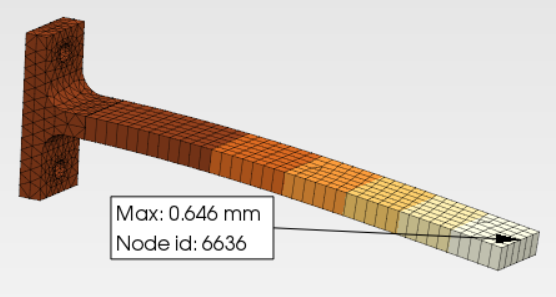

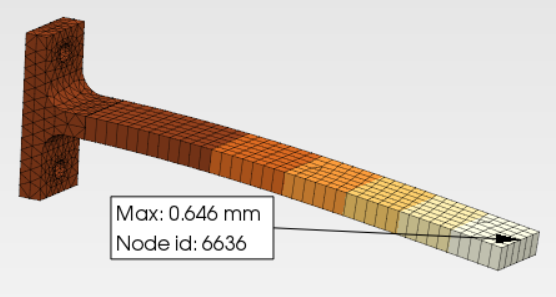

- Wartość maksymalnego ugięcia znajduje się w zakresie przewidzianym przez teorię.

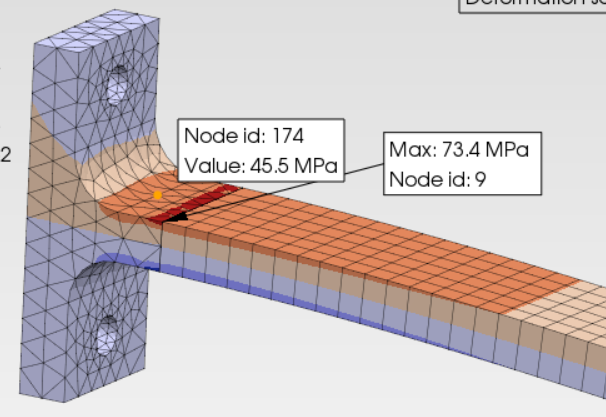

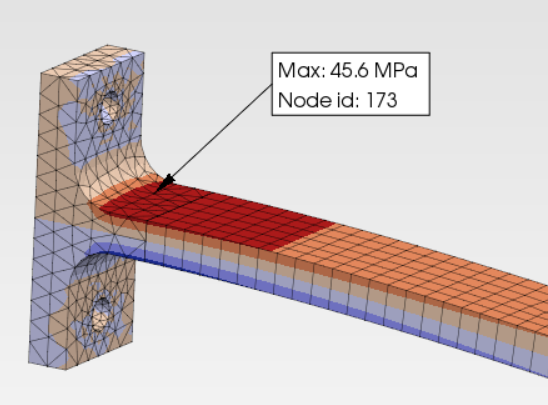

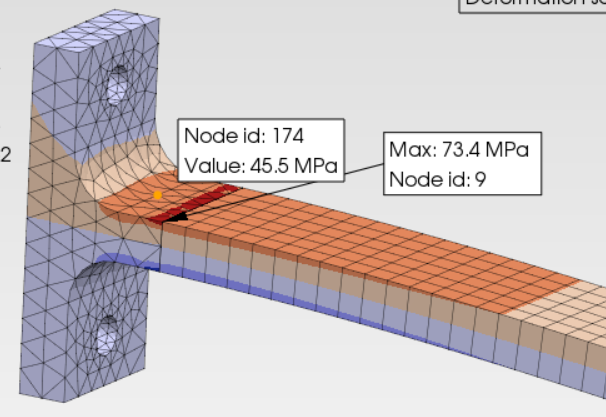

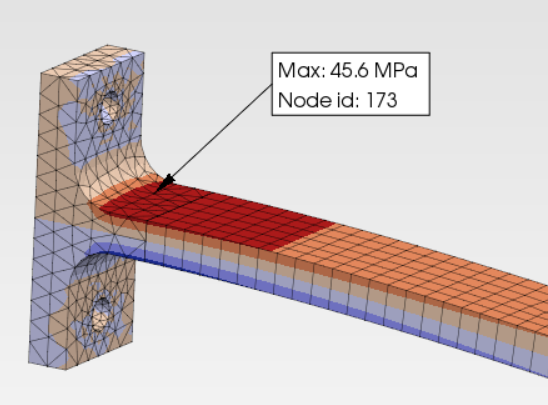

- Niestety naprężenia normalne do przekroju belkowej części wspornika (w danym przypadku to S11) są zawyżone w strefie kontaktu pomiędzy przestrzenną a powłokową częściami. Ale wartość tych samych naprężeń w strefie najbardziej oddalonej od obciążenia (45,5 MPa) jest zbliżona do przewidywanej przez teorię.

4

Druga metoda połączenia przestrzennej i powłokowej części modelu

Bardziej dokładne wyniki kosztem dłuższych obliczeń daje inna metoda. Tu będzie zdefiniowany "prawdziwy" kontakt typu tied poprzez założenie, że między powierzchnią boczną podstawy wspornika a krawędzią powłoki jest "klej" o bardzo wysokiej sztywności

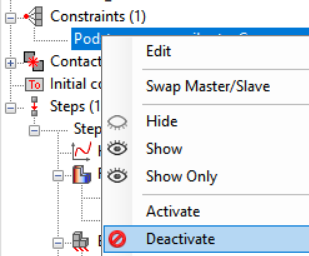

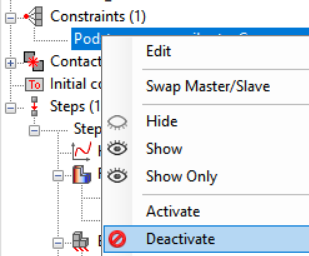

- Zaczynamy od zablokowania istniejącego warunku kontaktu

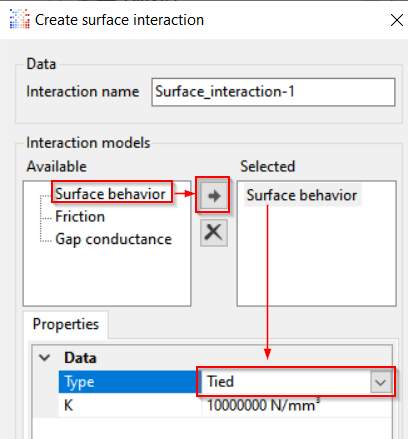

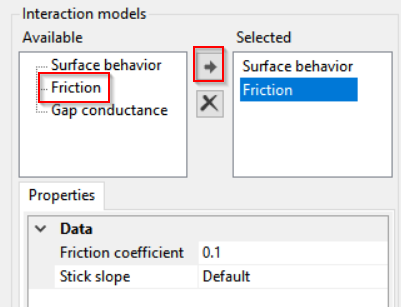

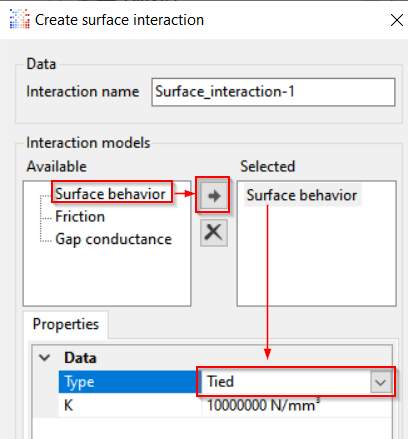

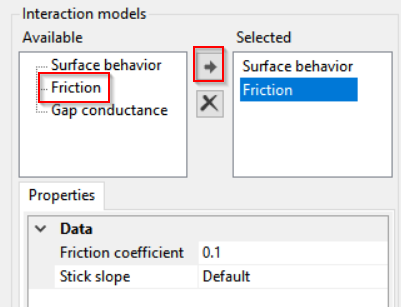

- Rozwiń gałąź Contact, PPM na Surface Interaction, wybierz Create.

- Zaznacz Surface behavior, →, na liście Type wybierz Tied. Niżej program wyświetli domyślną wartość sztywności "kleju", który połączy części OK.

- Ten typ kontaktu koniecznie ma mieć dodatkowo zdefiniowany współczynnik tarcia o dowolnej wartości (dlaczego? BT!), więc zaznacz Friction, →, zostaw domyślną wartość współczynnik tarcia, OK.

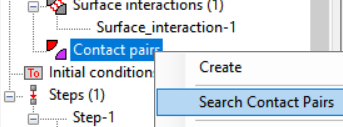

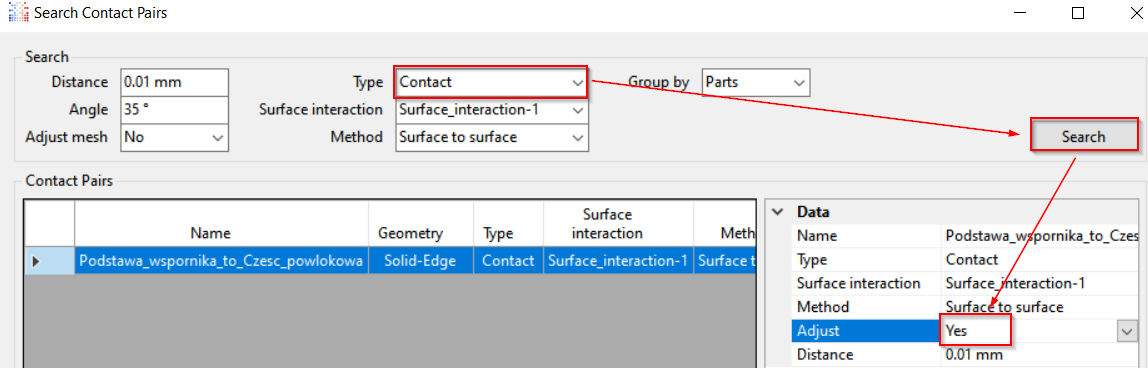

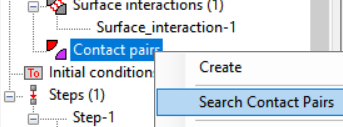

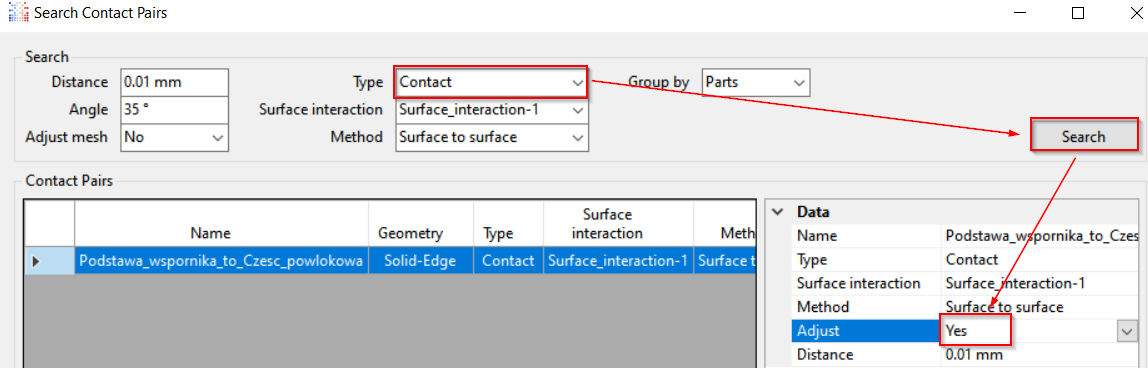

- PPM na Contact pairs, wybierz Search Contact Pairs.

- W znanym już oknie wyszukiwania kontaktujących elementów geometrii wybierz typ kontaktu (Contact), naciśnij Search zmień opcję Adjust na Yes, OK.

- Uruchom obliczenia. Niestety potrwają znacznie dłużej niż poprzednio, ponieważ zagadnienie stało się nieliniowym.

- Przemieszczenia będą minimalnie mniejsze...

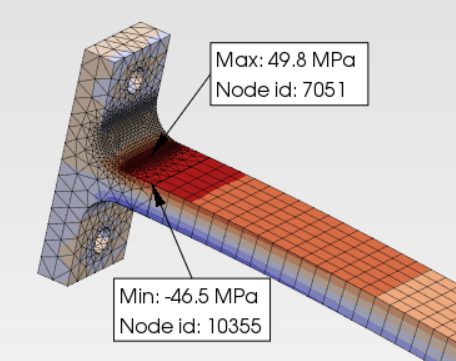

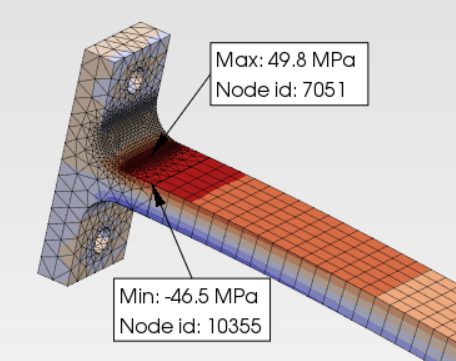

- ..., ale naprężenia na granicy 3D i powłokowego modelu są doskonale dopasowane.

- Po lokalnym zagęszczeniu siatki w części 3D można obliczyć dokładniejszą wartość naprężeń.

5

Wnioski końcowe

- Pierwsza z używanych metod jest prostsza i prowadzi do bardzo szybkich obliczeń, ponieważ zagadnienie pozostaje liniowym. Efekt skoku naprężeń w strefie kontaktu można zmniejszyć poprzez odsunięcie tej strefy od tych fragmentów modelu, w których planujemy dokładniej wyznaczyć naprężenia.

- Druga z metod prowadzi do dłuższych obliczeń, co rekompensowane jest bardzo ładnym dopasowaniem pola naprężeń pomiędzy kontaktującymi częściami modelu.

6

Dodatek 1. Obliczenia analityczne

© I.Rokach, 2022, v.1.1.0, 01.04.2022, dla PrePoMax 1.3.0, Calculix 2.19

dla modelu 3D, więc pozbawiona jest zbędnych szczegółów.

dla modelu 3D, więc pozbawiona jest zbędnych szczegółów.  dla modelu 3D, więc pozbawiona jest zbędnych szczegółów.

dla modelu 3D, więc pozbawiona jest zbędnych szczegółów.  na YT.

na YT.

z kursu MES-1 dotyczącej modeli mieszanych.

z kursu MES-1 dotyczącej modeli mieszanych.

w formacie STEP.

w formacie STEP.